Бетонные работы являются неотъемлемой частью любого строительства и в зависимости от содержания процедуры и характера изготавливаемого элемента могут быть выполнены разными способами.

Способы выполнения работ:

1. Ручным – если потребное количество раствора, который нужно замесить, не превышает 50 литров за одну операцию и может быть сделано своими руками.

2. Приготовление бетона в бетономешалке – целесообразно выполнять при:

- наличии электрической сети;

- объеме смеси от 50 литров до 2 кубометров;

- сложной конструкции опалубки для заливки бетонного раствора.

3. Приготовление в бетоносмесителе на базе грузового автомобиля практикуется если:

- производится массовая заливка в крупные формы;

- расстояние между БРУ и стройплощадкой велико;

- удельные расценки при использовании бетоносмесителя существенно ниже чем у других схем приготовления;

- при отсутствии электроснабжения площадки, где производится заливка изделия.

Схема приготовления может предусматривать использование двух типов механизмов для замешивания раствора:

1. Гравитационные бетономешалки: подъем смеси производится принудительно за счет вращения барабана, а падение – под действием силы тяжести. Многократное повторение операции позволяет выполнить замес бетона нужной консистенции.

Бетоносмесители гравитационного типа представляют собой бункер сложной формы с отверстием для загрузки и выгрузки готового раствора, по стенам которого зафиксированы ребра для интенсификации замешивания бетона. Угол наклона емкости для смешения компонентов в нужной пропорции регулируется, но при работе не должен отличаться от установленного производителем. В противном случае возможен перекос и преждевременная поломка устройства.

2. Бетоносмесители принудительного действия – основаны на вращении мешалки в замкнутой емкости, позволяющем выполнять замешивание сухой строительной смеси или раствора высокой плотности. Геометрия бункера подобной бетономешалки может быть чашеобразной или иметь форму корыта, а валы перемешивающих лопастей должны располагаться по центру или с эксцентриситетом. Подобные устройства отличает относительно более высокая стоимость по сравнению с гравитационными машинами, что обуславливает их преимущественное применение для приготовления бетона в составе БРУ.

Для производства работ на строительной площадке или своими руками используют преимущественно бетоносмеситель гравитационного типа, объем замешивания в котором составляет от 50 до 240 литров, а стоимость начинается от 7 500 рублей.

После доставки устройства к месту приготовления бетонной смеси, производится его сборка и установка на площадке с соблюдением горизонтального положения опорной части. Для выравнивания бетономешалки применяются подкладки из отрезков доски необходимой длины.

Внутренняя поверхность барабана обрабатывается маслянистой субстанцией (отработанное масло, технические жиры и пр) для предотвращения прилипания бетона в бетономешалке к металлическим стенам и ребрам.

Соотношения компонентов

Чтобы замесить качественный раствор, необходимо соблюсти пропорции, которые для бетона собственного приготовления определяются как:

- вода – 1 часть;

- цемент – 2 ч;

- песок – 4 ч;

- щебень – 8 ч.

Принимая во внимание, что отмерять компоненты для бетономешалки следует по массе, а плотность у них разная, пропорции бетона в ведрах определятся как:

- вода – 1;

- цемент – 1,33;

- песок – 2,46;

- щебень – 5,76.

От выбора вяжущего элемента раствора зависят указанные соотношения составляющих, которые определены для марки М400, как наиболее применимого цемента для бетона. Выбор в качестве связующего звена М200 потребует уменьшения количества песка, щебня и воды в соответствующей пропорции (вдвое), для сохранения прочностных характеристик готового изделия.

В качестве наполнителя может быть использована ПГС, при этом необходимое количество песка и щебня компенсируется 12-16 частями песчано-гравийной смеси. Фактическая масса должна быть определена опытным путем самостоятельно.

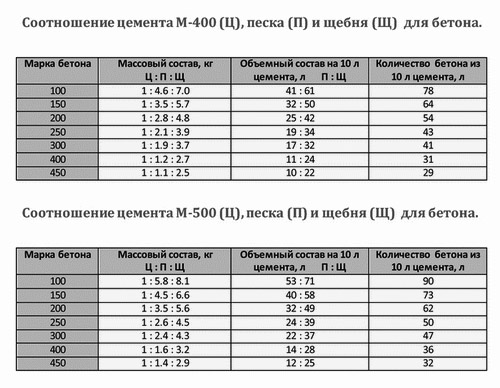

Компонентный состав бетона определяет марку материала готового изделия, влияние соотношения на данный показатель представлено ниже в виде таблицы.

Пропорции цемента М400 (Ц), песка (П) и щебня (Щ):

| Марка бетона | Состав по объему на 10 л цемента, Щ : П | Соотношение по массе, Ц : Щ : П, кг | Выход бетона из 10 л цемента, л |

| 100 | 61 : 41 | 1 : 7,0 : 4,6 | 78 |

| 150 | 50 : 32 | 1 : 5,7 : 3,5 | 64 |

| 200 | 42 : 25 | 1 : 4,8 : 2,8 | 54 |

| 250 | 34 : 19 | 1 : 3,9 : 2,1 | 43 |

| 300 | 32 : 17 | 1 : 3,7 : 1,9 | 41 |

| 400 | 24 : 11 | 1 : 2,7 : 1,2 | 31 |

| 450 | 22 : 10 | 1 : 2,5 : 1,1 | 29 |

По аналогии можно сделать вывод, что, если замесить цемент марки М200, то на выходе не получится бетон более 250-го при соблюдении пропорции Ц : Щ : П = 1 : 2,5 : 1,1.

Стандартная схема регламентирует укладку компонентов в бетономешалку по мере увеличения их плотности, что соответствует следующей последовательности:

- щебень;

- вода;

- цемент;

- песок.

Практическая инструкция по приготовлению бетонного раствора в бетоносмесителе гравитационного типа по шагам будет выглядеть следующим образом:

1. Залить в бункер половину необходимого количества воды.

2. Включить в работу бетономешалку.

3. Добавить четвертую часть щебня или ПГС.

4. Засыпать весь объем цемента.

5. Постепенно всыпать весь песок.

6. Засыпать оставшийся щебень.

7. Долить остатки воды.

Продолжительность замешивания, определяемая объемом раствора в бетоносмесителе и требуемой маркой бетона по удобоукладываемости, может составлять от 1,5 до 2,5 минут при гравитационном приготовлении или от 105 до 240 секунд, если перемешивание принудительное. Суммарная загрузка бункера не должна превышать допустимое значение, указанное производителем, также как и угол его наклона, несмотря на возможность увеличения объема смеси.

Для компенсации потери части раствора в результате налипания на поверхности стен и ребер бетоносмесителя первичная загрузка должна соответствовать номинальной, указанной в инструкции по применению, а все последующие – составлять 90 % от ее значения.

Качество приготовленной смеси может быть проверено по сохранению ею формы при механическом воздействии, путем нанесения борозд на контрольную порцию. Если растекается, то она чрезмерно жидкая и требует сгущения путем добавления сухих компонентов в принятой пропорции.

Соотношение выхода готового раствора от объема загруженных для замешивания компонентов составляет 2/3. После окончания работ поверхность бункера должна быть очищена струей воды или засыпкой щебня (ПГС) с водой и его прокручивания с последующей выгрузкой.

Для наилучшего состава бетона все компоненты смеси должны быть предварительно промыты, просушены и просеяны перед загрузкой в бетономешалку.

mir-ckazok.ru

mir-ckazok.ru