Строительный материал, сохраняющий свои механические и эксплуатационные свойства при длительном использовании в спектре экстремально высоких температур до 1700 °C – огнеупорный бетон. Одинаково успешно применяется в домашних условиях и промышленности. В особенности для печей, каминов, дымоходов невозможно представить возведение без жаростойкого бетона.

- Обзор необходимых компонентов

- Классификация

- Сфера применения

- Приготовление жаростойкого бетона

- Цена готовой продукции

Основные характеристики огнеупорного материала:

- высокая прочность;

- усиление эксплуатационных качеств во время работы;

- обеспечивает надежную термоизоляцию;

- относительная простота приготовления, без надобности дополнительного обжига.

Применяя жаропрочный бетон, уменьшаются стоимость работ, затраты на труд, сокращается рабочее время.

Компоненты огнеупорной бетонной смеси

В состав бетона входят базовые ингредиенты (цемент, наполнитель, вода) и добавки – они и определяют огнеупорные свойства конечного продукта.

Базовым сырьем выступают:

- глиноземистый или периклазовый цемент;

- шлакопортландцемент;

- жидкое стекло;

- портландцемент.

Введение в рецепт глинозема делает смесь невосприимчивой к действиям кислот.

Низкая прочность устраняется технологическим включением различных наполнителей. Присадки обеспечивают лучшее затвердевание состава и превращение в монолитную жаростойкую основу. Мелкодроблёные добавки и наполнители выбираются по следующим критериям:

1. тип вяжущего вещества;

2. температура при эксплуатации;

3. условия применения готового изделия.

Если бетон предполагается использовать в температурных пределах до 800 °C, применяются:

- кирпичный бой;

- тугоплавкие горные породы (андезит, диабаз, диорит);

- вулканические заполнители (перлит, шлаковая пемза, керамзит);

- доменные шлаки.

При эксплуатации в температурных режимах до 1700 °C, добавляют:

- обожженный каолин;

- магнезит;

- шамотный кирпич;

- хромит;

- корунд.

В рецепт бетона из периклазового цемента обязательно входит сернокислый магний. Для затвердения смеси из жидкого стекла в состав добавляются доменный гранулированный шлак, кремнефтористый натрий или нефелиновый шлам. Такая формула способствует повышению эксплуатационных качеств штукатурного слоя.

Приготовление огнеупорного жаростойкого бетона на основе жидкого стекла и портландцемента требует добавления тонкомолотых минеральных наполнителей. К ним можно отнести мелкоизмельченные материалы, такие как:

1. бой магнезитового кирпича;

2. бой шамотного кирпича;

3. кусковой шамот;

4. цемянка;

5. хромитовая руда;

6. зола-унос;

7. лессовый суглинок;

8. базальт;

9. хромитовая руда.

Допускается дополнительное введение пластификаторов в жароупорный состав.

1. В основной классификации выделяют 3 вида:

- легкий;

- ячеистый;

- тяжелый.

2. По способу применения огнеупорные блоки бывают теплоизоляционные и конструкционные.

3. В зависимости от температуры использования бетон подразделяется на:

- Жароупорный, до 1580 °C.

- Огнеупорный, от 1580 до 1770.

- Высокоогнеупорный, выше 1770.

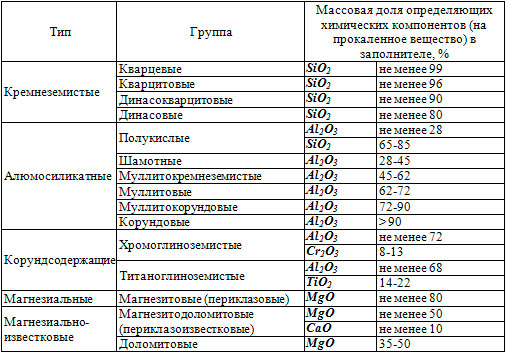

4. По типу заполнителя могут быть: динасовые, кварцевые, корундовые.

Популярностью среди строителей пользуется и огнеупорная сухая бетонная смесь. Некоторые из таких усовершенствованных бетонных составов способны выдерживать температуру до 2300 °C. Единственный минус – такой полуфабрикат имеет короткий срок годности, поэтому нецелесообразна закупка больших партий.

Купить огнеупорные смеси и бетоны можно в любом специализированном строительном магазине, но гораздо меньшей стоимостью обойдется приготовление раствора самостоятельно.

Область применения

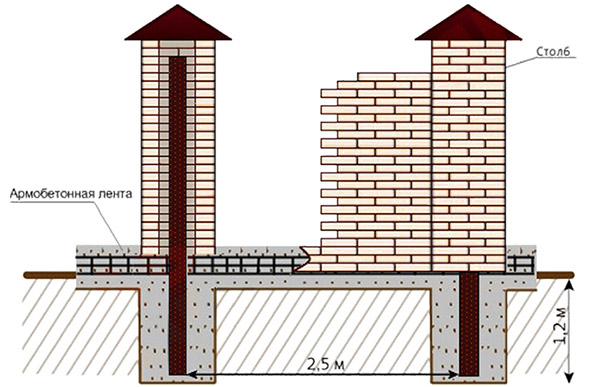

Материал широко используется при строительстве тепловых конструкций, дымоходов, коллекторов, фундаментов. Идеальным образом подходит для печей бытового и промышленного назначения, каминов, возведения различных сооружений.

Стоит отметить, что огнеупорный бетон значительно облегчает конструкции, так как имеет в своем составе пористые ингредиенты, что на 40 % снижает нагрузку на основание. Отсюда используется для стен, перекрытий, плавучих сооружений, пролетных мостов.

Для выполнения материалом своих функций, гарантий безопасности и защиты в обязательном порядке соблюдается строгое соответствие технологическим требованиям при его приготовлении.

Чтобы изготовить жароупорный бетон своими руками, понадобятся следующие материалы и инструменты:

- бетономешалка либо иная емкость для разведения раствора;

- лопаты;

- вода;

- мастерок;

- распылитель;

- полиэтиленовая пленка;

- огнеупорный цемент;

- песок;

- гравий.

Предлагаются два варианта приготовления жароупорного бетона: из сухой смеси или путем смешивания набора ингредиентов. Предпочтительнее первый вариант в силу своей надежности и пропорционального соответствия составляющих жаростойкого материала по технологии производства.

Если смешивание предстоит проводить самому, первоочередный этап – это подготовка опалубки или форм необходимой величины, которые уплотняются изнутри для препятствия испарения воды во время реакции. Легко извлечь отливки в домашних условиях поможет обработка емкостей растительным жиром или силиконом, допускается застелить полиэтиленом.

В традиционный рецепт входят: гравий, песок, жаропрочный цемент, гашеная известь в соотношении 3:2:2:0,5. Вода заливается из расчета 7,7 л на 22,5 кг смеси. Воду для замеса необходимо использовать фильтрованную.

Постепенно добавляются тонкомолотые компоненты. Весь состав тщательно перемешивается. Для достижения лучшего результата во время приготовления все ингредиенты должны быть комнатной температуры, оптимально 15-20 °C. Высокая плотность раствора обуславливает скорость проведения работ. Укладывается с помощью лопаты и выравнивается мастерком. Форма наполняется с избытком, излишки впоследствии убираются.

Для предотвращения образования пустот и пузырьков воздуха внутри блока применяют вибрирование. Перфоратор или отбойник в течение 1 минуты помещается сверлом в деревянную часть формы, емкость вибрирует, заставляя бетонную смесь садиться.

Залитый раствор плотно накрывается пленкой и оставляется для выдерживания в течение 2 суток. Периодически материал смачивается водой для недопущения растрескивания. После удаления полиэтилена нужно дать составу подсохнуть ещё 1 – 2 дня. После выемки из форм огнеупорные блоки выдерживают в отапливаемом вентилируемом помещении около 25 дней.

Цена готового продукта формируется с учетом рецепта, марки, эксплуатационных режимов и технологической линии производства.

| Марка | Примечания | Цена, рубль/тонна |

| ТИБ | Высокая степень теплоизоляции с керамическим армированием | 42500 – 46500 |

| ССБА | Монолитная защитная основа | 45000 – 48000 |

| ВГБС | Высокоглиноземистый состав | 47000 – 50000 |

| СБК | Корундовая присадка | 48500 – 51000 |

| САБТ-50 | Повышенные термоизоляционные свойства | 65000 – 66500 |

| АСБС | Содержание алюмосиликата | 48700 – 50000 |

| ШБ-Б | С добавлением шамотного кирпича | 42000 – 44500 |

mir-ckazok.ru

mir-ckazok.ru